3D프린팅은 다양한 산업에서 빠르게 도입되고 있으며, 이제 단순한 출력 기술을 넘어 ‘지능형 제조’로 진화하고 있습니다. 그 중심에는 AI(인공지능)이 있습니다.

특히 부품 설계와 제조를 담당하는 B2B 실무자라면, 설계 최적화, 품질 제어, 소재 선택, 생산 계획 등 매 단계에서 AI가 제공하는 이점을 실감하게 됩니다. 이 글에서는 실제 적용되고 있는 방식과 사례를 통해, AI가 3D프린팅에 어떤 혁신을 가져왔는지 소개합니다.

1. 자동화된 설계 최적화: 더 가볍고 더 강하게, 더 친환경적으로

1. 자동화된 설계 최적화: 더 가볍고 더 강하게, 더 친환경적으로

AI는 설계자의 입력값(하중, 공간 제약, 소재 등)을 기반으로 수천 개의 설계 시안을 자동 생성하고 평가합니다.

- 생성형 설계(Generative Design)는 복잡한 형상을 효율적으로 구현해내며, 필요 소재 사용량을 획기적으로 줄입니다. 실제로 GE에어로스페이스는 AI 기반 설계를 통해 항공 엔진 부품을 경량화하여 연료 효율을 높였습니다. (출처: 3D Printing Industry)

- 토폴로지 최적화(Topology Optimization)는 부품이 받는 응력(물체 내부에서 외부 힘이나 하중을 받았을 때, 그 힘에 저항하려고 내부에 생기는 힘)에 맞춰 구조를 재설계해 무게를 줄이면서도 강도는 유지합니다. 이 방식은 결과적으로 탄소 배출 절감에도 기여하며, 지속 가능한 제조에 큰 영향을 미칩니다. 이러한 설계 기법은 금속 프린팅뿐 아니라 SLS 3D프린팅을 활용한 고성능 플라스틱 부품 개발에도 적용되고 있으며, 산업용 기계, 전장 부품, 헬스케어 분야에서 빠르게 확산되고 있습니다.

2. 실시간 품질 제어: 오류는 줄이고 생산 성공률은 높인다

3D프린팅은 반복적인 적층 공정으로 이뤄지기 때문에, 출력 중 발생하는 작은 오류도 결과물에 큰 영향을 미칩니다. AI는 이를 사전에 방지하고 자동으로 보정합니다.

- AI는 센서와 카메라 데이터를 분석해 층간 분리, 노즐 막힘, 온도 이상 등 오류를 실시간으로 감지하고, 출력 조건을 자동으로 조정합니다. 세계적인 산업용 3D 프린터 제조사 EOS는 AI 기반 in-situ monitoring 기술을 자사 적층 제조 시스템에 통합하여, 레이저 가공 중 실시간으로 데이터를 분석하고 이상 징후를 감지해 출력 중 자동 개입을 가능케 하고 있습니다. 이로써 불량률과 재작업률을 낮추고 전체 생산성을 높였습니다. (출처: EOS )

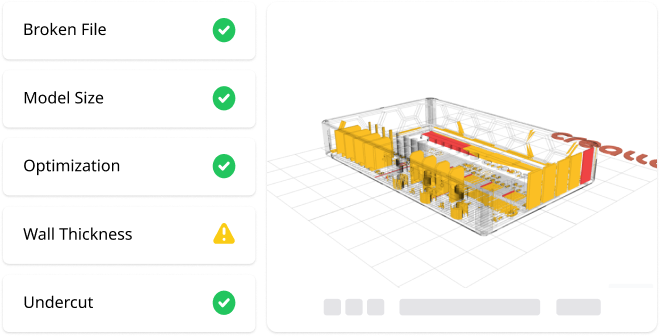

- STL 파일 내 오류(표면 간극, 중복 면 등)를 AI가 자동 진단하고 수정해줍니다. 예를 들어, 크렐로의 AI기반 실시간 3D 설계 분석 및 생산 가능성 검사(DFM)는 고객이 3D 모델 파일을 업로드하는 즉시 제조 가능성을 진단하고, 설계 수정이 필요한 영역을 안내합니다. 특히 복잡한 구조를 가진 B2B 부품 개발 시, 시제품 실패율을 크게 줄이고 개발 일정을 단축시킬 수 있습니다.

3. 맞춤형 설계와 소재 추천: 사용자 중심 제조의 핵심

AI는 사용자 데이터 기반 분석을 통해 개인화된 설계와 소재 선택을 지원합니다.

- 의료 분야에서는 AI가 CT, MRI 등 의료 이미지를 분석하여 환자 맞춤형 보조기구나 임플란트를 설계합니다. 최근 의료기기 기업들은 AI 기반 3D모델링을 통해 맞춤 보형물을 제작하고 있습니다. (출처: News1)

- 소비재 영역에서도 AI가 3D프린팅에 적용되고 있습니다. 아디다스는 실제 고객 데이터를 바탕으로 AI가 디자인한 운동화를 3D프린팅으로 제작하기도 했습니다. (출처: KBS 뉴스) 미국의 IT 스타트업 신틸레이(Syntilay)는 AI 기반의 이미지 생성 도구와 3D 프린팅 기술의 결합을 통해 구매자의 발 크기와 모양을 휴대폰으로 스캔해 개별 맞춤형으로 제작되는 신발을 출시하기도 했습니다. (출처: 글로벌이코노믹)

4. 생산 효율화 및 비용 절감: 예측하고 최적화하는 제조

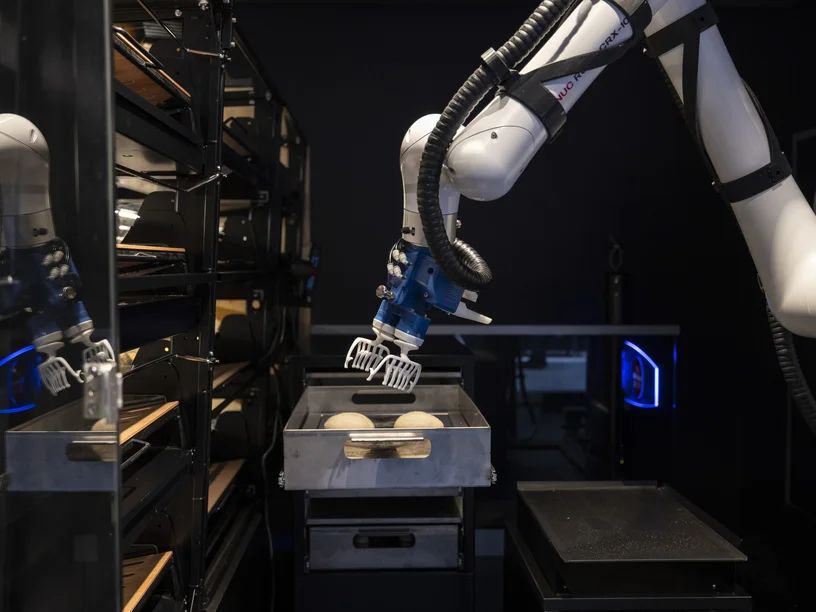

AI는 생산 장비의 데이터를 지속적으로 분석해 예지 보전(Predictive Maintenance) 과 공정 최적화에 기여합니다.

- 장비의 진동, 열, 적층 속도 등 다양한 센서 데이터를 기반으로 이상 징후를 사전에 탐지하고, 유지보수 시점을 미리 알려줍니다.

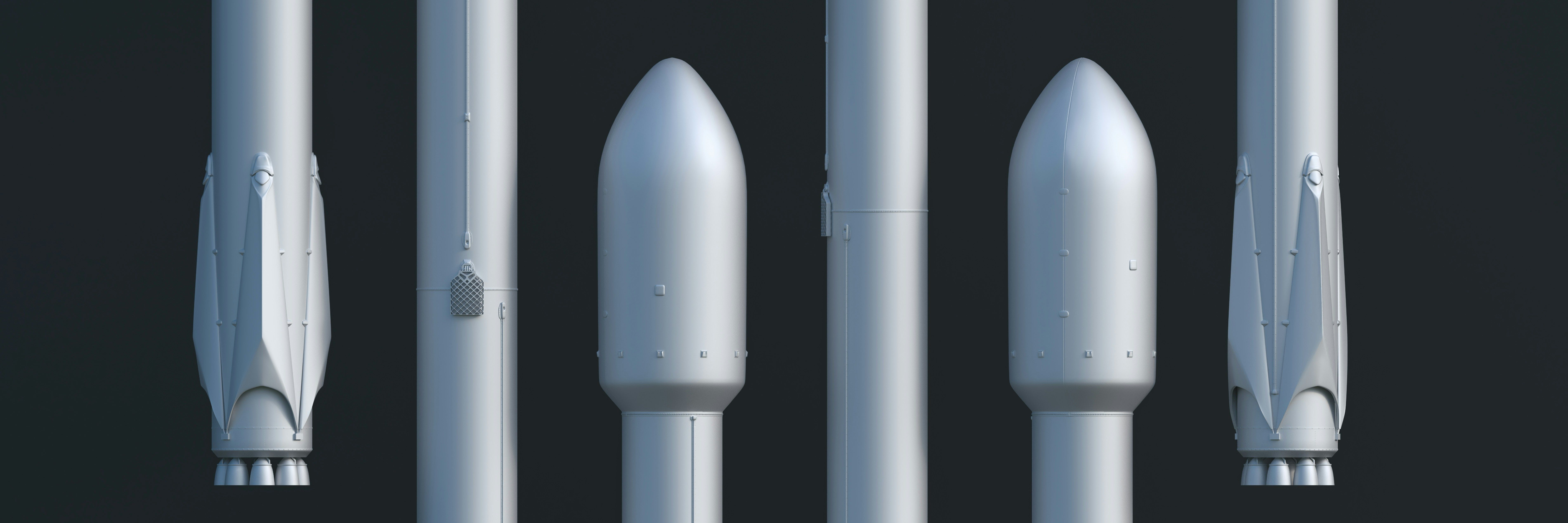

- AI는 프린팅 경로, 재료 사용량, 에너지 소모까지 고려하여 최적의 작업 조건을 자동 제안함으로써 낭비를 최소화합니다. 3D프린팅 로켓 스타트업 릴레티비티 스페이스(Relativity Space)는 이런 시스템을 통해 로켓 부품 생산 비용을 크게 절감한 바 있습니다. (출처: 뉴시스)

AI는 단순한 도구가 아닌, 제조 전략 그 자체

AI는 단순한 자동화 도구를 넘어, 설계·제조·품질관리·개인화·생산 계획 등 전방위에서 3D프린팅 기술의 한계를 뛰어넘고 있습니다. B2B 부품 설계자와 제조 담당자에게 AI는 더 이상 ‘미래 기술’이 아니라, 실제 업무 효율을 높여주는 현실적 도구입니다.

크렐로는 AI를 기반으로 설계 검토부터 자동 견적, 출력까지 전 과정을 빠르고 정확하게 연결합니다. 개발 시간 단축, 비용 절감, 실패 최소화 — 이 모든 것이 가능한 제조, 지금 시작해보세요.